便携式切削液净化器-鑫山环境

鑫山环境:切削液净化器主要采用离心力的工作原理,将机床水箱里边的油与液分离,回用。设备采用不用耗材的离心原理,利用油、水、杂质颗粒比重不同的差异,设计高速离心净化设备,将三种不同比重的物质分离,同时切削液不被破乳,保持其冷却润滑作用。

工作转速为7500rpm,产生的离心力为6320,离心效果非常显著,整台设备离心分离的过程是:将脏的切削液吸入,进入旋转的鼓体并在碟片束中分离,经过净化分离的切削液和重项颗粒流出碟片束,净液经向心泵加压后流出,净液通过流出管路,废油作为轻项自由流出转鼓,颗粒作为重项沉降在转鼓内,在通过人工排放到 机床水箱。最终达到油水分离器的作用。

一、乳液特性分析和净化路径选择

1、切削液作为金属切削最重要的冷却和润滑介质,无论是乳化型还是微乳型均属于乳化液,即稳定的水包油系统;在使用过程中,切削液受到金属颗粒、轨道油的双重污染,导致变质损坏。

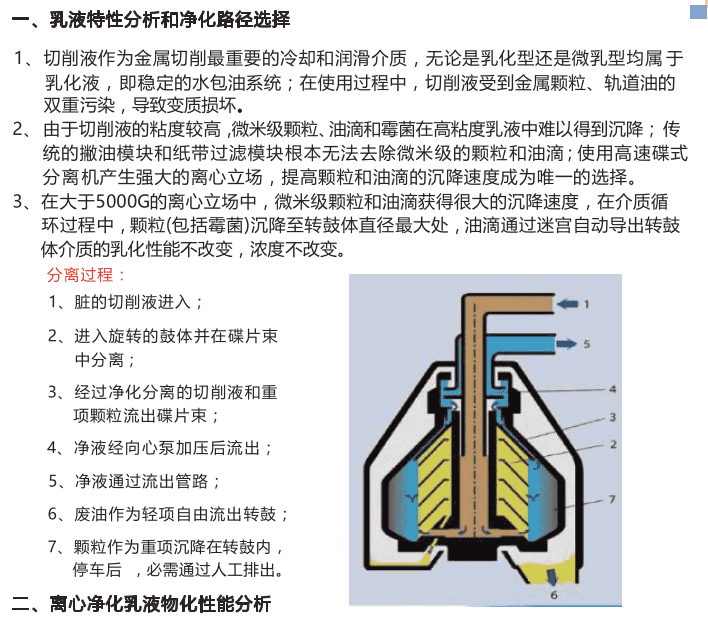

由于切削液的粘度较高,微米级颗粒、油滴和霉菌在高粘度乳液中难以得到沉降,传统的撇油模块和纸带过滤模块根本无法去除微米级的颗粒和油滴;使用高速碟式分离机产生强大的离心立场,提高颗粒和油滴的沉降速度成为唯一的选择3在大于5000G的离心立场中,微米级颗粒和油滴获得很大的沉降速度,在介质循环过程中,颗粒(包括霉菌)沉降至转鼓体直径最大处,油滴通过迷宫自动导出转鼓体介质的乳化性能不改变,浓度不改变。

分离过程:

1、脏的切削液进入;

2、进入旋转的鼓体并在碟片束中分离;

3经过净化分离的切削液和重项颗粒流出碟片束;

4、净液经向心泵加压后流出

5、净液通过流出管路;

6、废油作为轻项自由流出转鼓

7、颗粒作为重项沉降在转鼓内停车后,必需通过人工排出

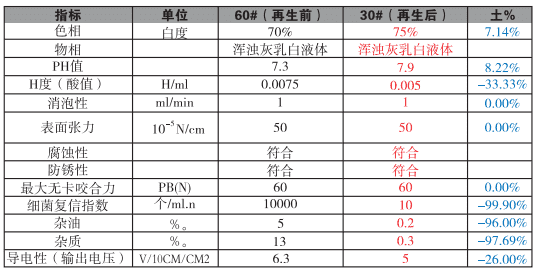

二、离心净化乳液物化性能分析

三、判定乳液净化合格的标准和方法

1浓度保持不变,说明经过离心分离乳液未破乳,使用折光度数仪确认。PH值保持不变,说明去掉金属氧化物、浮油和霉菌等酸性物质后,切削液碱值上2升(此项特别重要,涉及切削液的防锈性能,使用PH试纸确认)。3纳米级油滴和颗粒,在透明容器中( 100-200mm深度)中,经过24小时目测不分层也可使用试管高速离心机做分层测试。

霉菌数量下降一个指数级,使用霉菌试棒,在观察窗中即可判定

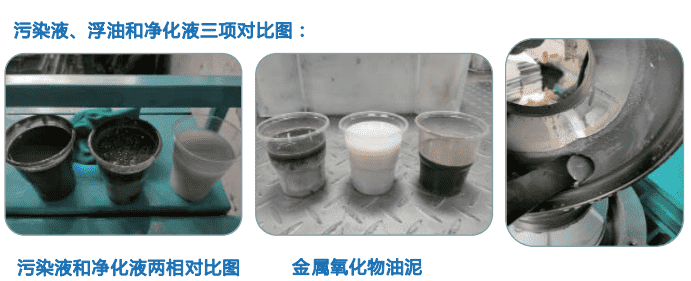

污染液、浮油和净化液三项对比图 :

注意小贴士

1霉、菌是比水重的颗粒,在离心立场中会有效沉降到转鼓中去,所以离心机可有效驱除霉菌,不需要额外加装臭氧杀菌模块。

2、臭氧杀菌不适用于切削液,切削液中含有大量有效COD,益生有机物在03作用下,会迅速氧化,反而加速切削液变质。

3、切削液已经破乳,离心净化无效。切削液已经变质( COD被破坏),离心净化无效。比重比水小的颗粒和比重比水大的油,离心净化无效离心净化无法去除水中硫化氢气体和氨气,去除霉菌后,会有残留异味,但会很快挥发

4、一次通过分离机,颗粒和浮油的去除率仅有0.2-0.3%,含量超过比例,则需要多次循环分离,吨水离心净化标准时间为4小时